Confira o Logo criado

especialmente para a Comemoração do Jubileu de Prata pela ex-aluna e atual

Técnica responsável pelos Laboratórios da Escola Letícia Provinciatto.

domingo, 13 de maio de 2012

Aniversário do Curso Técnico em Química

Ajude-nos a contar a História do curso Técnico em Química da

Etec”Trajano Camargo”, participe do Grupo QUÍMICA 25 ANOS no Facebook;

O Evento será realizado dia 18 de Junho mo Anfiteatro.

Aguarde as Novidades!!!!!!!!!

sexta-feira, 11 de maio de 2012

BOTTON

ENCOMENDE JÁ O SEU BOTTON

E VENHA COMEMORAR O DIA DO NERD!!!!!!!!!!!!!!!!!!!!!

MAIORES INFORMAÇÕES COM O REPRESENTANTE DE CLASSE.

CONTRIBUA COM A ALICC.

Comemoração do DIA DO NERD 25 de Maio de 2012

25 de maio

DIA DO ORGULHO NERD

“Respeite

o nerd hoje, pois amanhã ele pode ser chefe”

Bill

Gates

A partir de 2006, o dia 25 de maio

ganhava novo sentido, deixava de ser apenas o ‘Dia do Massagista’ para se

tornar o”‘Dia do Orgulho Nerd (ou geek)”. A data escolhida tem como em

referência à estréia do primeiro filme da série Guerra nas Estrelas, em 1977,

um dos ícones do movimento que começou a ser comemorado na Espanha (“dia del

orgullo friki”, em espanhol). O motivo de 25 de maio ser o dia nerd não foi por

acaso, nesta data em 1977, ocorreu a première do primeiro filme da série Star

Wars.

“O nerd não mudou. Ele continua sendo

aquele cara completamente ligado e entendido sobre certos assuntos, como

tecnologia e quadrinhos. O que mudou foi a cultura atual, que valoriza isso. Os

nerds querem ser nerds e as pessoas querem ter nerds por perto”, explica a

especialista em comunicação e cultura Lia Amancio.

Os especialistas responsabilizam um dos

homens mais rico do mundo pelo prestígio conferido aos nerds hoje. “Parte do

que trouxe os nerds para o mainstream cultural foi o fato de o Bill Gates fazer

parte do grupo”, diz Nugent. “Os nerds de ontem deram a volta por cima em

termos de reputação: você batia em mim na escola e olha onde eu estou agora”,

complementa Lia. Filmes e séries de Hollywood ajudaram a transformar a opinião

sobre os nerds. “Os retratos dos nerds se tornaram mais simpáticos nos filmes”,

conta Benjamin Nugent, autor do livro “American Nerd: The Story of my People”

("Nerd Americano: A História do Meu Povo", ainda sem publicação em

português).

Algumas séries de TV mostram

personagens que são autênticos exemplares de nerd, e já se tornaram favoritos.

Além da já clássica Chuck e The Big Bang Theory são alguns exemplos. As duas

usam a mesma fórmula, nerds clássicos acompanhados por lindas mulheres, e no

caso de Chuck, muitos tiros. Chuck tem referências diretas a clássicos como

Star Wars, Tron e Duna, além de muitas outras instituições geeks.

Em Big Bang Theory, o personagem

Sheldon Cooper é um capítulo a parte, o nerd não é mais um cara abobalhado, motivo

de chacota, mais sim alguém com muito conhecimento, que se orgulha de ser

diferente. Uma das cenas Sheldon vai a feira medieval em um cosplay de Spock

analisando tudo com seu tricorder e também o seu sonho na réplica da Máquina do

Tempo usada no filme quando ele é atacado por Morlocks. Para Luli Radfahrer, a

série esconde um sentido profundo, em seu texto Internet,

experts e The Big Bang Theory, ele faz um comparação dos quatro personagens

principais com alguns tipos de produtos e serviços da

Internet, e a vizinha Penny simboliza o usuário final para o qual os serviços

são projetados, e que muitas vezes não entende nada, ótima dica do post da

Fabiane Lima no MeioBit.

Quanto à palavra nerd,

existe mais de uma possível explicação. A palavra é a sigla do laboratório de

tecnologia Nothern Eletric Reasearch and Development - Departamento de Pesquisa

e Desenvolvimento da companhia Northern Electric, do Canadá, nos anos 1950.

Outra expliçação fala que alguns alunos do MIT - Massachussets Institute of

Technology - chamavam os alunos que só estudavam e não gostavam de ir às festas

de "knurd", que, em inglês, tem a mesma pronúncia de

"nerd". "Knurd" é a palavra "drunk" -

"bêbado, em inglês - escrita ao contrário.

Mark Zuckerberg, o criador

do Facebook, foi considerado geek durante seus anos de faculdade – e hoje é

dono de uma empresa que vale mais de US$ 40 bilhões.

As

homenagens e as piadas referentes ao universo geek

Existem dezenas de sites e blogs na web dedicados ao orgulho nerd, como o Deixa de Nerdice, Nerdice, Zona Nerd e I Wanna Be a Jedi, por exemplo. Eles se intitulam como um espaço para a discussão e o compartilhamento de ideias relacionadas ao mundo geek. Nesses sites, também é possível e encontrar dicas de livros e jogos voltados para o público nerd.

Há

também espaço para as piadas. O Desciclopédia, por exemplo, brinca com o

conceito do Dia do Orgulho Nerd e dá algumas dicas de o que fazer neste

dia. Entre eles, estão "participar de uma passeata virtual no Second

Life", "agradecer ao Bill Gates antes de sentar-se em frente ao

computador" e "assistir a trilogia dupla de Star Wars em inglês sem

legenda".

O

site também brinca com os direitos e deveres de todos os nerds, como os

direitos "de ter poucos (ou nenhum) amigo", "de dominar o

mundo", "de não gostar de futebol ou de qualquer outro esporte"

e os deveres de "se há uma discussão sobre um assunto nerd, você tem que

dar sua opinião", "esperar na fila em toda noite de estreia. Se puder

ir fantasiado, ou pelo menos com uma camisa relacionada ao tema, melhor

ainda" e "não perder seu tempo em nada que não seja relacionado à

nerdice".

Fonte:

portal Terra e G1

DIVIRTA-SE: Jogos de Química

Simulações de Laboratório:

http://www.labvirtq.fe.usp.br/appletslista.asp?time=23:24:57

Quiz de Química Ambiental:

http://www.usp.br/qambiental/jogoqbasica.htm

Clube da Química (caça-palavras, sudoku, tirinhas, etc...):

http://www.cq.ufam.edu.br/jogos/Jogos.html

Jogos sobre a Tabela Periódica:

http://nautilus.fis.uc.pt/cec/jogostp/

Diversos (Molécula, Chemistry Lab escape,...)

http://jogos360.uol.com.br/quimica/

e mais:

http://www.fc.up.pt/qui/redir.php?entry=399&item=399

http://pt.yupis.org/jogos-quimica/

Diverta-se!!!!

http://www.labvirtq.fe.usp.br/appletslista.asp?time=23:24:57

Quiz de Química Ambiental:

http://www.usp.br/qambiental/jogoqbasica.htm

Clube da Química (caça-palavras, sudoku, tirinhas, etc...):

http://www.cq.ufam.edu.br/jogos/Jogos.html

Jogos sobre a Tabela Periódica:

http://nautilus.fis.uc.pt/cec/jogostp/

Diversos (Molécula, Chemistry Lab escape,...)

http://jogos360.uol.com.br/quimica/

e mais:

http://www.fc.up.pt/qui/redir.php?entry=399&item=399

http://pt.yupis.org/jogos-quimica/

Diverta-se!!!!

Refrigerantes

Refrigerantes são bebidas gaseificadas obtidas pela dissolução, em água potável, de suco ou extrato vegetal, e pela adição de açúcar ou edulcorantes. Para serem consideradas refrigerantes as bebidas deverão obrigatoriamente ser saturadas de dióxido de carbono(CO2 ou gás carbônico) industrialmente puro.

Os ingredientes básicos dos refrigerantes são:

-água, que deve atender às normas e padrões de potabilidade;

-concentrados, que dão o sabor, e são compostos por extratos, óleos essenciais e destilados de frutas ou vegetais, como quinino e seus sais, noz-de-cola nos refrigerantes do tipo cola ou semente de guaraná para o refrigerante de guaraná;

-açúcar refinado ou cristal (sacarose), que pode ser substituído total ou parcialmente por sacarose invertida, frutose, glicose e seus xaropes, ou edulcorantes;

-dióxido de carbono - CO2 (gás carbônico) industrialmente puro.

Por serem considerados produtos alimentícios, os ambientes industriais, equipamentos e utensílios usados em todo o processo de fabricação de refrigerantes têm que seguir as normas específicas nos procedimentos de recebimento de matérias primas, de produção, embalagens, transporte e análises físico-químicas e microbiológicas.

Matérias primas

A água é o ingrediente que entra em maior quantidade na composição dos refrigerantes, respondendo por 90% do conteúdo. Para ser utilizada, deve obedecer aos padrões de potabilidade do Ministério da Saúde e apresentar as seguintes características: ser incolor, transparente, insípida, inodora, livre de íons ferro, cloro residual e microrganismos, ter baixo teor de sais de cálcio e de magnésio.

O açúcar é adicionado numa proporção de 8% a 12% do produto final. A sacarose é o principal açúcar utilizado. As indústrias de refrigerantes são as maiores consumidoras de açúcares do mercado brasileiro e por isso muitas usinas vendem o chamado “açúcar líquido”, um xarope de sacarose com concentrações predeterminadas, que simplifica o processo industrial. O refrigerante tradicional, ou calórico, é adoçado unicamente com açúcar. Já o hipocalórico, também chamado de refrigerante de baixa caloria, zero caloria, light e dietético, recebe edulcorantes como sacarina, aspartame ou estévia. A legislação brasileira não permite a associação de açúcares e edulcorantes em refrigerantes.

Os concentrados de suco de frutas, óleos essenciais e destilados de frutas ou vegetais, a água e o açúcar formam a base de um refrigerante. A quantidade mínima de suco e/ouextrato vegetal a ser utilizada é definida pela legislação. Os sucos de frutas concentrados são mais utilizados que os sucos simples, porque garantem mais aroma, facilidade de transporte, armazenamento e melhor conservação.

Outras matérias primas dos refrigerantes são os conservantes, que impedem ou retardam a deterioração provocada por microrganismos, como leveduras, mofos e bactérias. São conservantes o ácido benzóico, o ácido sórbico e seus respectivos sais de sódio, cálcio e potássio.

Os acidulantes regulam a doçura do açúcar, intensificam o gosto ácido, controlam o pH da bebida e inibem a proliferação de microrganismos. Além disso, têm a capacidade de realçar o sabor da bebida. Os acidulantes empregados na produção de refrigerantes são os ácidos cítrico, tartárico e fosfórico.

Os antioxidantes evitam a ação do oxigênio, que causa perda da cor e provocam a deterioração do produto. A luz e o calor aceleram o processo de oxidação e, por isso, os refrigerantes nunca devem ser expostos ao sol. Os antioxidantes mais usados são o ácido ascórbico, ou vitamina C, com a única função de evitar a oxidação e não para deixar a bebida “vitaminada”, e o ácido isoascórbico.

Os aromatizantes conferem ou intensificam o aroma; os flavorizantes conferem ou intensificam tanto o sabor quanto o aroma. Quando adicionados aos alimentos eles podem desempenhar funções diversas, como criar novos sabores inexistentes na natureza ou reforçar, substituir ou mascarar os sabores presentes. Os principais aromas utilizados na indústria de refrigerantes são obtidos de extratos alcoólicos ou essências, soluções aquosas ou emulsões, soluções aromáticas em glicerol ou propilenoglicol e sucos concentrados de frutas. São aromatizantes e flavorizantes: sucos naturais, extratos naturais, óleos essenciais, emulsões e aromas naturais e idênticos aos naturais.

Os corantes são usados para dar ou intensificar a cor dos refrigerantes. Podem ser naturais, como β-caroteno e antocianinas, ou artificiais, como amarelo tartrazina, amarelo-crepúsculo, amaranto ou bordeaux e azul-brilhante.

O gás carbônico promove a carbonatação, que realça o paladar e a aparência do produto. Este confere a impressão sensorial de gasoso/efervescente, característica do refrigerante. O CO2 é um gás incolor com odor ligeiramente picante; quando dissolvido em água apresenta sabor ácido, resultado da formação do ácido carbônico, de acordo com a equação química:

O gás carbônico promove a carbonatação, que realça o paladar e a aparência do produto. Este confere a impressão sensorial de gasoso/efervescente, característica do refrigerante. O CO2 é um gás incolor com odor ligeiramente picante; quando dissolvido em água apresenta sabor ácido, resultado da formação do ácido carbônico, de acordo com a equação química:

H2O + CO2  H2 CO3

H2 CO3

H2 CO3

H2 CO3

O volume de CO2 no refrigerante é fator importante na qualidade do produto. A variação do volume de CO2 afeta diretamente o sabor e o aroma do refrigerante, pois o gás carbônico proporciona “vida” à bebida, realça o sabor e confere uma sensação refrescante.

Sabores e embalagens

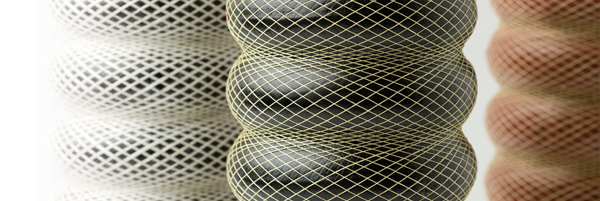

Os refrigerantes são vendidos em embalagens de PET poli(tereftalato de etileno), garrafas de vidro, latas, em volumes que variam de 237 mililitros a 3 litros, e também em barris de aço ou alumínio. A embalagem de vidro apresenta vantagens, como o alto valor mercadológico de visualização, devido à transparência e perfeita impermeabilidade. Mas a fragilidade das garrafas, seu peso e o preço elevado são fatores que levaram à maior utilização de latas e garrafas PET. As embalagens PET têm como vantagens menor investimento do engarrafador com máquinas de lavar vasilhames, o fim do frete de retorno de vasilhames, o fato de serem descartáveis e a resistência a impactos, entre outras. Atualmente o plástico PET embala cerca de 80% dos refrigerantes vendidos no Brasil. O maior problema do uso desta embalagem, no entanto, é no momento do descarte: o PET representa um dos principais resíduos urbanos. Com biodegradação muito lenta, a solução para o problema é a reciclagem. Já as latas de alumínio têm como vantagens: o fato de serem leves e resistentes, gelar mais rapidamente a bebida, o que economiza energia, serem uma excelente barreira contra a luz e a água, e por seu tamanho reduzido, facilitar a estocagem e distribuição do produto. Além disso, as latas de alumínio podem ser recicladas indefinidamente.

Os prazos de validade dos refrigerantes variam de acordo com a embalagem: garrafas de vidro retêm melhor o CO2 e por isso os refrigerantes envasados nessas embalagens duram de 6 a 9 meses; em latas os prazos de validade variam de 4 a 9 meses, e em embalagens PET o prazo de validade é menor, entre 3 e 6 meses, por conta da maior porosidade do material, o que leva à perda do CO2 mais rapidamente.

Existem refrigerantes de muitos sabores, como guaraná, laranja, limão, cola, abacaxi, uva, maçã, framboesa e tutti-fruti. O sabor preferido em todo o mundo é o cola. As exceções são China e Taiwan, onde os mais consumidos são os refrigerantes de laranja e salsaparrilha, a Europa, com preferência pela laranja, e a América Latina, onde há uma grande variedade de sabores. No Brasil, os sabores preferidos são, pela ordem, cola, guaraná, laranja, limão e uva.

Existem refrigerantes de muitos sabores, como guaraná, laranja, limão, cola, abacaxi, uva, maçã, framboesa e tutti-fruti. O sabor preferido em todo o mundo é o cola. As exceções são China e Taiwan, onde os mais consumidos são os refrigerantes de laranja e salsaparrilha, a Europa, com preferência pela laranja, e a América Latina, onde há uma grande variedade de sabores. No Brasil, os sabores preferidos são, pela ordem, cola, guaraná, laranja, limão e uva.

Processo de fabricação

No processo de fabricação dos refrigerantes não há qualquer contato manual, e ocorre sob rigoroso controle de qualidade. As etapas de fabricação são as seguintes:

-tratamento da água, para que ela adquira as condições microbiológicas adequadas, ou seja, sem coliformes, mofos e leveduras, e baixo índice de bactérias;

-elaboração do xarope simples, que consiste na dissolução do açúcar (cristal, sólido ou invertido) em água quente e seu tratamento com carvão ativado para eliminação de compostos que causam odores e paladares estranhos;

-preparação do xarope composto, quando o xarope simples é misturado aos outros ingredientes: conservantes, ácidos, aromas, corantes, extrato de guaraná em caso da produção de guaraná, extrato de noz de cola, no caso de refrigerante cola, e sucos naturais no caso de sabores de fruta. A mistura é feita em tanques de aço inoxidável equipados com agitadores e na ausência de ar;

-antes de seguir para a etapa seguinte, de envase, o xarope composto passa por análisesmicrobiológicas e físico-químicas, que checam turbidez, acidez e dosagem de açúcar ou edulcorantes;

-envasamento: é a fase final da fabricação. Garrafas retornáveis são inspecionadas, para eliminação das quebradas, trincadas, lascadas, lixadas ou com material de difícil remoção, como tinta ou cimento. Depois as garrafas passam por pré-lavagem, imersão em soda cáustica quente para retirada de impurezas e esterilização, enxágue com água e nova inspeção. Embalagens descartáveis não necessitam de pré-lavagem; garrafas não retornáveis e latas são apenas rinsadas com água clorada. Nesta etapa de produção, o xarope composto segue até a linha de envasamento e passa por uma seqüência de máquinas: cuba de mistura, onde o xarope é misturado com a água; gaseificador, onde recebe o CO2; enchedora, arrolhador, rotuladora e empacotadora, até chegar ao estoque para distribuição. Esteiras movimentam as embalagens vazias e cheias entre os diversos pontos da operação.

Controles

Durante o processo de fabricação os refrigerantes passam por vários processos de controle. Os testes da água têm o objetivo de realizar o controle microbiológico e a retirada do cloro antes do uso. O xarope simples e o composto passam por análises de acidez, cor, turbidez, concentração e detecção da presença de microrganismos.

Na fase final, depois de todos estes controles físico-químicos, ainda é feito o controle de linha de produção, que inclui a checagem de itens como carbonatação, cor, brix (concentração) no mínimo a cada 20 minutos para garantir padrões de qualidade preestabelecidos. A acidez é testada nos tanques de xarope composto.

Além disso, é feito um acompanhamento visual para detecção de resíduos nas garrafas. Também é feita a retenção de algumas garrafas em cada dia ou a cada lote produzido para acompanhamento dos parâmetros físicos, químicos e microbiológicos.

Efluentes

Os efluentes gerados em todos os setores da fábrica de refrigerantes, como xaroparia, sala de envase, lavadora de garrafas, lavagem de piso, rinse, cozinha e banheiro, são enviados para tratamento. Normalmente as fábricas usam o tratamento com lodo ativado, por se tratar de efluentes sem resíduos químicos ou metais pesados, o que torna o tratamento mais fácil. Mesmo a solução da lavadora de garrafas, filtrada periodicamente em uma caixa de brita, retorna para a lavadora. A parte de celulose é separada para descarte como material reciclável, de acordo com a legislação, que no Estado de São Paulo é determinada pela Cetesb.

Brasil

Os brasileiros são grandes consumidores de refrigerantes. O consumo no Brasil em 2011 deve chegar a 15.645 milhões de litros, de acordo com a previsão da Abir – Associação Brasileira das Indústrias de Refrigerantes e de Bebidas Não-Alcoólicas. A Associação reúne as empresas fabricantes de 75% dos refrigerantes consumidos no país. O setor emprega 300 mil trabalhadores, de acordo com a Associação.

Os brasileiros são grandes consumidores de refrigerantes. O consumo no Brasil em 2011 deve chegar a 15.645 milhões de litros, de acordo com a previsão da Abir – Associação Brasileira das Indústrias de Refrigerantes e de Bebidas Não-Alcoólicas. A Associação reúne as empresas fabricantes de 75% dos refrigerantes consumidos no país. O setor emprega 300 mil trabalhadores, de acordo com a Associação.

Na definição da Abir, refrigerantes são adoçados, não têm álcool e contêm CO2. Não são considerados refrigerantes bebidas à base de chá, nem as energéticas, como os isotônicos. Fazem parte da categoria dos refrigerantes as bebidas concentradas para consumo em casa e, fora de casa, dispensadas em máquinas para bebidas não-alcoólicas gaseificadas e as águas saborizadas de baixa gaseificação.

A atuação dos químicos

Os profissionais da química estão presentes em todas as etapas de produção de refrigerantes, atuando no controle de qualidade desde a entrada das matérias primas até o descarte dos efluentes. O trabalho do químico é muito extenso e envolve todo o processo, porque é importante manter padrões de qualidade no momento e após a produção.

Inicialmente, os profissionais da química atuam no tratamento da água na ETA – Estação de Tratamento de Água – da empresa, para retirada dos íons de ferro, sais de magnésio e cálcio, que devem ser evitados no refrigerante.

Na fase de preparação do refrigerante há o controle da produção do xarope simples, já que durante a dissolução do açúcar é necessário controlar as concentrações, a cor e a acidez do produto. Depois é feito o controle do xarope composto, quando são adicionados os outros componentes. Faz-se o acompanhamento físico-químico das quantidades dos insumos que vão ser adicionados, como acido cítrico, aroma, corante e conservante. O controle dessas operações, como a dissolução do açúcar e a preparação do xarope é acompanhado pelo profissional da química.

A etapa de envase também é acompanhada pelo profissional da química, para o refrigerante manter os padrões de qualidade predeterminados, mantendo-se os teores de açúcar, acidez e volume de gás adicionado à garrafa. Garrafas de vidro são lavadas anteriormente em uma máquina e estão limpas quando chegam ao envase, e são feitos outros controles nesse processo de lavagem. Quando são utilizadas garrafas PET, na maioria das empresas essas garrafas são sopradas mecanicamente dentro da fábrica e lavadas com água levemente clorada para evitar contaminações microbiológicas antes do uso. O profissional da química acompanha este processo também.

O refrigerante é envasado em baixas temperaturas, ao redor de 5°C. Durante o processo de envase são feitas analises físico-químicas que, basicamente, vão monitorar o volume de gás e a concentração de açúcar (brix). Os testes são feitos normalmente em um laboratório ao lado da linha de produção. São análises rápidas e simples, feitas a cada 20 ou 30 minutos.

Finalmente, entra o controle relacionado ao meio ambiente. Todos os equipamentos são lavados antes e depois do uso e na troca de sabores e toda a água usada na fábrica é coletada e vai para uma lagoa para tratamento. As fábricas devem ter uma estação de tratamento e a água deve sair com padrões adequados para não causar danos ao meio ambiente. Na indústria de refrigerantes o que mais se retira da água é o açúcar. A retirada desse açúcar residual é o grande problema para o descarte da água, e para isso é feito um tratamento específico.

A importância do profissional da química dentro da fábrica de refrigerantes não se resume a atender à legislação do setor. A empresa que não tem um profissional preparado para fazer os controles físico-químicos acaba sofrendo com problemas de custos. Por exemplo, se cada garrafa de refrigerante tiver 3 gramas de açúcar a mais, para uma fábrica de pequeno porte, que produz 2 milhões de litros por mês, no final do mês isso representará um custo em torno de oito mil reais. A falta de controle põe em risco a rentabilidade e, em conseqüência, até mesmo a sobrevivência da empresa. Em suma, a presença de profissionais da química significa a racionalização no uso dos insumos e maior retorno financeiro.

Fotos

Stock.xchng - www.sxc.hu

Bibliografia

Venturini Filho,W. Bebidas Não-Alcoólicas, vol.2, Ed. Edgar Blucher, 2010

Silva Lima, A.C e Afonso J. C. A Química do Refrigerante. Revista Química Nova na Escola, vol. 31 nº3, agosto 2009

Texto

Mari Menda, jornalista, Depto. de comunicação e Marketing CRQ-IV

Revisão

Prof. Dr. Antonio Carlos Massabni

Prof. Titular aposentado do IQ-Unesp Araraquara

Profissional entrevistado

Dilermando Peçanha, Técnico em Química

Licenciado em Química, 36 anos de experiência

na área de alimentos, sendo 14 anos em

refrigerantes e bebidas alcoólicas

Retirado de http://crq4.org.br/default.php?p=texto.php&c=refrigerantes acessado em 11 de maio de 2012

Borrachas - Química e Tecnologia

Largamente utilizada no mundo todo, a borracha é um material de enorme importância econômica e estratégica. Os transportes, a indústria química, a engenharia e a indústria elétrica e eletrônica são grandes consumidores de borracha. As borrachas podem ser naturais, extraídas sobretudo da seringueira Hevea brasilensis, e sintéticas, obtidas principalmente a partir de derivados de petróleo.

A borracha é um polímero, o que significa que é um produto composto por moléculas formadas a partir de uma mesma unidade estrutural repetidas um grande número de vezes e ligadas quimicamente entre si. Existem três classes de polímeros: das borrachas, dos plásticos e das fibras sintéticas. O polímero que forma a borracha natural é o cis-1,4-poliisopreno. Tipos diferentes de borracha são formados por diferentes polímeros.

Em seu processamento industrial, as borrachas recebem vários aditivos, alguns inertes, outros de reforço de estrutura, e alguns que conferem cor, odor e resistência, entre diferentes características. Cada ingrediente desempenha uma função específica com o correspondente impacto nas propriedades, na processabilidade e no preço do produto final. Para obter os resultados que deseja, a indústria da borracha segue uma formulação conhecida como “receita”. O resultado final da mistura terá as características predeterminadas.

Segundo dados divulgados pelo International Rubber Study Group, o consumo anual de borracha natural e sintética em todo o mundo alcançou 25,9 milhões de toneladas em 2011, 6% mais que em 2010. A demanda mundial para 2012 deverá alcançar 27,2 milhões de toneladas, prevê a instituição. A borracha natural é produzida principalmente em países em desenvolvimento ou subdesenvolvidos; a Ásia produz 85% da borracha natural comercializada no mundo, e seus principais países produtores são Tailândia, Indonésia, Malásia, China, Índia e Vietnam. Depois dos asiáticos vêm os países africanos como maiores produtores. O Brasil produz apenas 1% da borracha natural consumida no mundo, com 108 mil toneladas em 2008, de acordo com o International Rubber Study Group. O maior consumo da borracha natural está concentrado em países desenvolvidos ou em processo de industrialização, como China, Estados Unidos, Japão e Índia.

A indústria automobilística é a maior consumidora de borrachas, mas outros setores produtivos também se destacam, como os de calçados, mineração e siderurgia, eletroeletrônicos e eletrodomésticos, de entretenimento (para fabricação de brinquedos, máscaras, balões), saúde (para produção de luvas cirúrgicas, preservativos, tubos cirúrgicos, bicos de mamadeira), indústria petroquímica, construção civil e saneamento.

A indústria automobilística é a maior consumidora de borrachas, mas outros setores produtivos também se destacam, como os de calçados, mineração e siderurgia, eletroeletrônicos e eletrodomésticos, de entretenimento (para fabricação de brinquedos, máscaras, balões), saúde (para produção de luvas cirúrgicas, preservativos, tubos cirúrgicos, bicos de mamadeira), indústria petroquímica, construção civil e saneamento.

Borracha natural

A borracha natural (NR) é obtida por coagulação do látex principalmente de árvores do gênero Hevea brasiliensis (seringueira). O polímero da borracha natural é o cis-1,4-poliisopreno. A borracha natural é um elastômero natural, o que significa que ela é um polímero que tem como principal característica a elasticidade. Além do polímero, estão presentes na borracha natural várias outras substâncias químicas, como proteínas, substâncias resinosas e umidade, que lhe conferem alguns aspectos indesejados como, por exemplo, o odor.

A seringueira leva aproximadamente 7 anos até atingir a idade de produção, e pode continuar a fornecer látex durante vários anos. A coleta e o processamento do látex requerem considerável mão de obra. O látex é obtido fazendo-se incisões na árvore e o líquido se acumula em pequenas tigelas que devem ser recolhidas com freqüência para evitar a putrefação e a contaminação. O látex recolhido é levado para unidades de processamento, onde é coado e recebe o preservativo NH3 (amônia). A borracha é separada por um processo conhecido como coagulação, que ocorre quando se adicionam ácidos ou sais ao látex; a borracha se separa do líquido na forma de uma massa branca, pastosa, que é moída e calandrada para remover contaminantes e secar. A borracha comercial é vendida em fardos, sendo suficientemente estável para ser estocada por anos.

Existem diversos tipos de borracha natural, cujas características dependem do método de obtenção. Normalmente, os tipos de borracha natural obtidos via látex apresentam melhorqualidade, mas são mais caros. A borracha natural é mais elástica, chegando a atingir alongamento de 900% em relação ao comprimento inicial. A flexibilidade e a resiliência(capacidade de voltar à forma original) são outras características da borracha natural.

A faixa de temperatura que o produto de borracha natural suporta vai de -20°C a +70°C. A borracha natural perde suas qualidades quando em contato com derivados de petróleo, como solventes, óleos, combustíveis e lubrificantes, ozônio, radiação solar (UV) e quando exposta às intempéries, como variação de temperatura, gases, poeira e umidade. Suas principais aplicações são em pneus e na indústria automobilística, em peças técnicas, como buchas, bicos de mamadeiras e chupetas, solados e indústria calçadista, construção civil, artigos médico-hospitalares, artigos esportivos e adesivos.

A faixa de temperatura que o produto de borracha natural suporta vai de -20°C a +70°C. A borracha natural perde suas qualidades quando em contato com derivados de petróleo, como solventes, óleos, combustíveis e lubrificantes, ozônio, radiação solar (UV) e quando exposta às intempéries, como variação de temperatura, gases, poeira e umidade. Suas principais aplicações são em pneus e na indústria automobilística, em peças técnicas, como buchas, bicos de mamadeiras e chupetas, solados e indústria calçadista, construção civil, artigos médico-hospitalares, artigos esportivos e adesivos.

Vulcanização

Antes da descoberta da vulcanização, em 1839, a borracha natural já era utilizada para a fabricação de muitos produtos, como luvas, calçados e capas impermeáveis. A borracha, no entanto, apresentava vários inconvenientes que inviabilizavam seu uso em larga escala: era difícil de ser moldada, os produtos ficavam moles e pegajosos no calor, rígidos e sem flexibilidade no frio, tinham baixa resistência à luz e aos líquidos, e para piorar, adquiriam odores desagradáveis com o passar do tempo. Com tantos problemas, os produtos de borracha passaram a ser rejeitados pelos consumidores. A descoberta da vulcanização por Charles Goodyear, nos Estados Unidos, revolucionou a indústria desse material. “A borracha crua tratada com enxofre, acima do seu ponto de fusão transforma a borracha de um estado original plástico a um outro elástico, com características dimensionais estáveis e com habilidade de suportar variações na temperatura” escreveu Goodyear, ao relatar sua descoberta, depois de anos de pesquisas. A palavra vulcanização faz referência a Vulcano, deus do fogo na mitologia romana. Submetida a altas temperaturas, a borracha reage com o enxofre para produzir um produto que contém uma rede de ligações cruzadas entre as cadeias poliméricas. O cruzamento entre as moléculas se dá por pontes de dissulfeto, como mostra a figura abaixo.

Antes da descoberta da vulcanização, em 1839, a borracha natural já era utilizada para a fabricação de muitos produtos, como luvas, calçados e capas impermeáveis. A borracha, no entanto, apresentava vários inconvenientes que inviabilizavam seu uso em larga escala: era difícil de ser moldada, os produtos ficavam moles e pegajosos no calor, rígidos e sem flexibilidade no frio, tinham baixa resistência à luz e aos líquidos, e para piorar, adquiriam odores desagradáveis com o passar do tempo. Com tantos problemas, os produtos de borracha passaram a ser rejeitados pelos consumidores. A descoberta da vulcanização por Charles Goodyear, nos Estados Unidos, revolucionou a indústria desse material. “A borracha crua tratada com enxofre, acima do seu ponto de fusão transforma a borracha de um estado original plástico a um outro elástico, com características dimensionais estáveis e com habilidade de suportar variações na temperatura” escreveu Goodyear, ao relatar sua descoberta, depois de anos de pesquisas. A palavra vulcanização faz referência a Vulcano, deus do fogo na mitologia romana. Submetida a altas temperaturas, a borracha reage com o enxofre para produzir um produto que contém uma rede de ligações cruzadas entre as cadeias poliméricas. O cruzamento entre as moléculas se dá por pontes de dissulfeto, como mostra a figura abaixo.

CH3

|

—CH-C=CH-CH—

|

S

|

S CH3

| |

—CH-C=CH-CH—

|

Pontes de dissulfeto

entre cadeias de poliisopreno

Durante a vulcanização, as moléculas da borracha são ligadas umas às outras e formam uma rede tridimensional de macromoléculas por meio de ligações cruzadas entre elas, o que reduz a mobilidade e o movimento. O artefato de borracha adquire, então, uma forma fixa, não mais moldável, porém, ainda flexível e elástica. O material não amolece em temperaturas elevadas ou congela no frio, e torna-se mais resistente quimicamente.

O próprio processo de vulcanização passou por uma longa evolução. No início eram necessárias grandes quantidades de enxofre e tempos de cura relativamente longos e os produtos adquiriam uma coloração indesejada. A grande evolução aconteceu com o desenvolvimento de aceleradores, no início do século XX, que aumentaram a velocidade da vulcanização. O nível de enxofre pôde ser reduzido sem prejuízo para as propriedades físicas do vulcanizado, e obteve-se  maior resistência ao envelhecimento. Produtos vulcanizados transparentes ou coloridos foram obtidos. Se o processo de vulcanização durava até 5 horas quando foi descoberto, hoje o tempo passou para apenas alguns minutos, dependendo do tipo de acelerador e das características desejadas para o produto final.

maior resistência ao envelhecimento. Produtos vulcanizados transparentes ou coloridos foram obtidos. Se o processo de vulcanização durava até 5 horas quando foi descoberto, hoje o tempo passou para apenas alguns minutos, dependendo do tipo de acelerador e das características desejadas para o produto final.

maior resistência ao envelhecimento. Produtos vulcanizados transparentes ou coloridos foram obtidos. Se o processo de vulcanização durava até 5 horas quando foi descoberto, hoje o tempo passou para apenas alguns minutos, dependendo do tipo de acelerador e das características desejadas para o produto final.

maior resistência ao envelhecimento. Produtos vulcanizados transparentes ou coloridos foram obtidos. Se o processo de vulcanização durava até 5 horas quando foi descoberto, hoje o tempo passou para apenas alguns minutos, dependendo do tipo de acelerador e das características desejadas para o produto final.

Existem processos de vulcanização sem enxofre que usam peróxidos orgânicos, óxidos metálicos e substâncias bifuncionais, como a resina p-quinona-dioxima, a trietilenotetramina, e a hexametilenodiamina.

Vulcanização de pneus em

fábrica norte-americana

em 1941/Wikimedia Commons

Borrachas sintéticas

As borrachas sintéticas são materiais elastoméricos que possuem capacidade de retornar à forma original quando submetidos a um esforço ou deformação externa, ou seja, são produtos com grande elasticidade. Foram desenvolvidas nas primeiras décadas do século XX nos Estados Unidos e na Alemanha, como substitutas da borracha natural.

As borrachas sintéticas são materiais elastoméricos que possuem capacidade de retornar à forma original quando submetidos a um esforço ou deformação externa, ou seja, são produtos com grande elasticidade. Foram desenvolvidas nas primeiras décadas do século XX nos Estados Unidos e na Alemanha, como substitutas da borracha natural.

As borrachas sintéticas têm como base os copolímeros (polímeros derivados de mais de uma espécie de monômero) de estireno e butadieno. A primeira borracha sintética foi a SBR – elastômero de estireno-butadieno - que não tinha todas as propriedades da borracha natural, mas custava muito menos. Assim como a borracha natural, a borracha sintética também pode ser submetida à vulcanização. Estados Unidos, China e Japão são os principais produtores e consumidores de borrachas sintéticas no mundo, enquanto Rússia, Alemanha, Brasil, França e Coréia do Sul são importantes consumidores.

Fabricação

A fabricação de artefatos de borracha normalmente é feita em quatro etapas: mistura das matérias-primas, moldagem ou conformação da massa, vulcanização e acabamento.

Os compostos de borracha geralmente são formulados a partir da mistura da matéria-prima base (borrachas natural ou sintética) e aditivos químicos, como agentes de vulcanização (geralmente enxofre), aceleradores de reação de vulcanização (catalisadores), plastificantes, cargas minerais, pigmentos e outros produtos auxiliares. A moldagem pode ser realizada por processos de injeção, extrusão ou prensagem. A vulcanização ocorre, normalmente, entre 150°C e 180°C. Com a vulcanização, o material passa do estado plástico para o elástico, e adquire características definidas e estáveis de dureza, resistência mecânica e elasticidade, entre outras.

A presença do profissional da química é fundamental na indústria de borrachas. Ele atua no desenvolvimento da formulação da borracha, no controle de qualidade das matérias-primas e dos produtos, e durante todo o processo industrial.

Vocabulário

Leia mais

ANDRADE, Cristina T. et al. Dicionário de Polímeros. Ed. Interciência, 2001.

ROCHA, Edmundo; LOVISON, Vivia; PIEROZAN, Nilso José. Tecnologia de Transformação de Elastômeros – Fiergs/Senai, Centro Tecnológico de Polímeros, São Leopoldo, 2007.

GRISON, Élyo; BECKER, Emilton; SARTORI, André. Borrachas e seus aditivos - Componentes, influências e segredos. 1ª ed. Porto Alegre: Suliani Letra & Vida, 2010.

SHREVE, R. Norris; BRINK, Joseph A. Jr. – Indústrias de Processos Químicos. Ed. Guanabara, 1980.

MARINHO, Jean Richard D – Macromoléculas e Polímeros. Ed. Manole, 2005

Site da Associação Brasileira da Indústria Química – Abiquim. Acesso em 12/12/2011http://www.abiquim.org.br/borrachas/aplic.asp

Texto

Mari Menda – Jornalista – Depto.Comunicação e Marketing CRQ-IV

Revisão

Paulo Garbelotto – Engenheiro de Materiais – Gerente Comercial, Marketing, Desenvolvimento de Negócios – Rhodia Silica

Prof. Dr. Antonio Carlos Massabni – IQ/UNESP Araraquara

Fotos

Wikimedia Commons

Stock.xchng sxc.hu

Retirado de http://crq4.org.br/default.php?p=texto.php&c=quimicaviva_borrachas Acessado em 11 de maio de 2012

Plásticos

O plástico é um tipo de polímero sintético, similar em muitos aspectos às resinas naturais encontradas em árvores e outras plantas. A palavra polímero tem origem no grego: poli significa muitas e mero significa parte ou unidade. Os plásticos são produzidos a partir de monômeros, a unidade química básica que forma os polímeros. Mono significa um, o que explica a definição de monômero como unidade, ou parte fundamental para a existência de um polímero. Para se sintetizar um polímero é necessário combinar muitos monômeros.

O termo polímero é aplicado quando há pelo menos 50 monômeros unidos uns aos outros por ligações covalentes numa cadeia, sempre com a participação de carbono e hidrogênio, no caso de polímeros orgânicos. Pode-se dizer, ainda, que polímeros são macromoléculas que consistem de unidades químicas repetidas, ligadas umas às outras. Quando é necessária uma diferenciação, o termo copolímero é utilizado para definir aqueles materiais que apresentam dois ou mais tipos diferentes de monômeros.

O termo polímero é aplicado quando há pelo menos 50 monômeros unidos uns aos outros por ligações covalentes numa cadeia, sempre com a participação de carbono e hidrogênio, no caso de polímeros orgânicos. Pode-se dizer, ainda, que polímeros são macromoléculas que consistem de unidades químicas repetidas, ligadas umas às outras. Quando é necessária uma diferenciação, o termo copolímero é utilizado para definir aqueles materiais que apresentam dois ou mais tipos diferentes de monômeros.

Os polímeros orgânicos são compostos de estruturas complexas que se unem em longas cadeias moleculares que podem ser moldadas, extrudadas, modeladas em vários formatos e transformadas em filmes ou em filamentos para serem usadas como fibras têxteis.

Inicialmente eram conhecidos apenas os polímeros naturais, encontrados na natureza, como a celulose, o algodão e as resinas de origem natural. Depois vieram os polímeros naturais modificados, como a borracha vulcanizada. Os polímeros sintéticos, ou plásticos, como são usualmente chamados, começaram a ser desenvolvidos no final do século XIX, e ganharam grande importância na indústria, constituindo uma nova classe de materiais.

A resina é o material de base do polímero, e pode receber diversos aditivos, carga ou enchimento, para formar o produto chamado de plástico. O termo plástico frequentemente se confunde com polímero, embora esta identificação não seja rigorosa. O nome plástico vem do grego plastikós, que significa ‘adequado à moldagem’. Nem todos os polímeros sintéticos são plásticos devido ao seu comportamento mecânico, e por isso não deveriam ser considerados ‘plásticos’.

Composição

Petróleo e gás natural são as principais matérias primas para a produção dos plásticos. O processo de produção normalmente começa com o tratamento de componentes do óleo cru ou do gás natural em um processo de craqueamento. Este processo resulta na conversão destes componentes em monômeros de hidrocarbonetos, como etileno e propileno.

Outras etapas de processamento levam a uma ampla gama de monômeros, como estireno, cloreto de vinila, etilenoglicol, ácido tereftálico e muitos outros. Estes monômeros são então quimicamente unidos em cadeias, formando os polímeros. As diferentes combinações de monômeros levam a uma ampla gama de plásticos, com grande variação de propriedades e características.

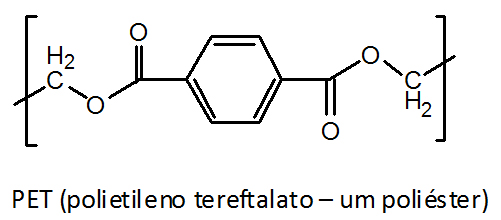

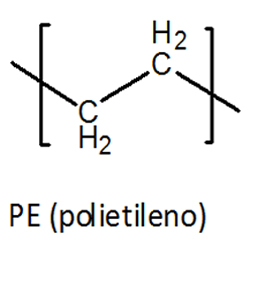

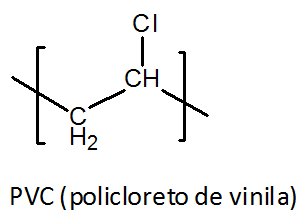

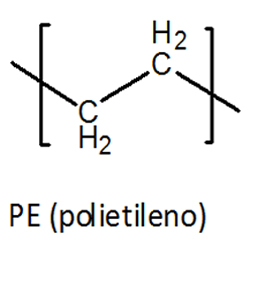

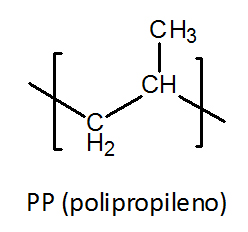

Muitos plásticos são constituídos de monômeros de hidrocarbonetos. Eles são formados pelas ligações de muitos monômeros entre si em longas cadeias, que formam uma estrutura, dando origem a tipos diferentes de plásticos, como polietileno, polipropileno e poliestireno. Embora muitos plásticos sejam constituídos somente de carbono e hidrogênio, outros elementos podem estar presentes em sua estrutura, como oxigênio, cloro, flúor e nitrogênio. O PVC, ou poli(cloreto de vinila), contém cloro; o nylon contém nitrogênio; o teflon contém flúor; o poliéster e os policarbonatos contêm oxigênio.

Tipos

Os plásticos são divididos em dois grupos diferentes: os termoplásticos e os termorrígidos. Esta classificação se baseia nas características de fusão desses materiais. Ostermoplásticos podem ser aquecidos e moldados; quando reaquecidos, eles amolecem e podem ser moldados novamente. Este ciclo reversível de amolecimento e endurecimento é o que permite a reciclagem, uma vez que o processo pode ser repetido numerosas vezes. A maioria dos plásticos é de termoplásticos. Celuloide é um termoplástico. Já os plásticos termorrígidos (ou termofixos) podem ser moldados apenas uma única vez. Depois de moldados o reaquecimento poderá provocar a decomposição do material, e não sua fusão. Por este motivo, a reciclagem é muito difícil. Quando comparados aos termoplásticos eles apresentam maior estabilidade dimensional, mantêm suas propriedades em uma mais larga faixa de temperaturas, são mais resistentes aos solventes e muito convenientes para usos externos. Exemplos de plásticos termorrígidos são baquelite, poliuretanos – PU, epóxi e as resinas fenólicas.

Os plásticos são divididos em dois grupos diferentes: os termoplásticos e os termorrígidos. Esta classificação se baseia nas características de fusão desses materiais. Ostermoplásticos podem ser aquecidos e moldados; quando reaquecidos, eles amolecem e podem ser moldados novamente. Este ciclo reversível de amolecimento e endurecimento é o que permite a reciclagem, uma vez que o processo pode ser repetido numerosas vezes. A maioria dos plásticos é de termoplásticos. Celuloide é um termoplástico. Já os plásticos termorrígidos (ou termofixos) podem ser moldados apenas uma única vez. Depois de moldados o reaquecimento poderá provocar a decomposição do material, e não sua fusão. Por este motivo, a reciclagem é muito difícil. Quando comparados aos termoplásticos eles apresentam maior estabilidade dimensional, mantêm suas propriedades em uma mais larga faixa de temperaturas, são mais resistentes aos solventes e muito convenientes para usos externos. Exemplos de plásticos termorrígidos são baquelite, poliuretanos – PU, epóxi e as resinas fenólicas.

Os plásticos são muito diferentes entre si, mas todos têm algumas características em comum: podem ser muito resistentes a agentes químicos presentes nos produtos de limpeza doméstica; podem ser isolantes térmicos e elétricos, embora já existam polímeros condutores de  eletricidade; em geral são leves e possuem graus variáveis de resistência; podem ser processados de diversas formas para produzir fibras finíssimas ou objetos complexos (de garrafas a componentes de carros e adesivos); são materiais que, com diferentes aditivos e cores, podem ser usados em um sem número de aplicações, para reproduzir as características de materiais como algodão, seda e fibras de lã, porcelana e mármore, filmes flexíveis e isolantes térmicos para prédios. Os polímeros são normalmente produzidos a partir de petróleo, mas alguns podem ser produzidos a partir de gás natural ou carvão.

eletricidade; em geral são leves e possuem graus variáveis de resistência; podem ser processados de diversas formas para produzir fibras finíssimas ou objetos complexos (de garrafas a componentes de carros e adesivos); são materiais que, com diferentes aditivos e cores, podem ser usados em um sem número de aplicações, para reproduzir as características de materiais como algodão, seda e fibras de lã, porcelana e mármore, filmes flexíveis e isolantes térmicos para prédios. Os polímeros são normalmente produzidos a partir de petróleo, mas alguns podem ser produzidos a partir de gás natural ou carvão.

eletricidade; em geral são leves e possuem graus variáveis de resistência; podem ser processados de diversas formas para produzir fibras finíssimas ou objetos complexos (de garrafas a componentes de carros e adesivos); são materiais que, com diferentes aditivos e cores, podem ser usados em um sem número de aplicações, para reproduzir as características de materiais como algodão, seda e fibras de lã, porcelana e mármore, filmes flexíveis e isolantes térmicos para prédios. Os polímeros são normalmente produzidos a partir de petróleo, mas alguns podem ser produzidos a partir de gás natural ou carvão.

eletricidade; em geral são leves e possuem graus variáveis de resistência; podem ser processados de diversas formas para produzir fibras finíssimas ou objetos complexos (de garrafas a componentes de carros e adesivos); são materiais que, com diferentes aditivos e cores, podem ser usados em um sem número de aplicações, para reproduzir as características de materiais como algodão, seda e fibras de lã, porcelana e mármore, filmes flexíveis e isolantes térmicos para prédios. Os polímeros são normalmente produzidos a partir de petróleo, mas alguns podem ser produzidos a partir de gás natural ou carvão.

Aditivos

Muitos plásticos são misturados a aditivos durante seu processamento. Estes aditivos alteram ou melhoram as propriedades mecânicas, físicas ou químicas desses materiais. Os aditivos são usados para proteger os plásticos da descoloração produzida pela luz, do calor ou de bactérias; para mudar as propriedades do material, conferindo maior fluidez quando fundido; para dar cor; para dar estrutura na produção de espumas; para tornar o material pouco inflamável e para dar outras características especiais, com melhor aparência da superfície e redução da aspereza. Tipos de aditivos:

Enchedores ou cargas – são materiais geralmente adicionados aos polímeros para conferir melhores características de resistência à tração, compressão e abrasão, tenacidade e estabilidade dimensional e térmica. Os materiais geralmente adicionados são serragem, pó de sílica, vidro, cerâmica, talco e qualquer polímero sintético.

estabilidade dimensional e térmica. Os materiais geralmente adicionados são serragem, pó de sílica, vidro, cerâmica, talco e qualquer polímero sintético.

estabilidade dimensional e térmica. Os materiais geralmente adicionados são serragem, pó de sílica, vidro, cerâmica, talco e qualquer polímero sintético.

estabilidade dimensional e térmica. Os materiais geralmente adicionados são serragem, pó de sílica, vidro, cerâmica, talco e qualquer polímero sintético.

Plastificadores ou plastificantes – são materiais incorporados em certos plásticos para dar flexibilidade, tenacidade e ductilidade, ou seja, a capacidade de o material ser moldável. Os plastificadores também diminuem a dureza e a rigidez do material. Sua atuação se resume a ocupar os espaços livres entre as cadeias e efetivamente aumentar as distâncias entre elas. Plastificadores normalmente são usados em filmes plásticos e embalagens para alimentos.

Estabilizadores – adicionados aos polímeros, eles evitam a deterioração do material sob condições do ambiente, como exposição à luz e oxidação. Os estabilizadores têm a função de inibir tais reações químicas que resultam na deterioração do material polimérico.

Corantes – conferem cores aos polímeros. Podem ser adicionados na forma de pigmentos ou fazerem parte da massa. A grande diferença entre os dois tipos de corantes é que os pigmentos não se dissolvem no material.

Aditivos ignífugos – um dos maiores problemas dos polímeros é a inflamabilidade. Com exceção dos polímeros à base de cloro ou flúor, como cloreto de polivinila e politetrafluoretileno, todos os outros são muito inflamáveis. Os aditivos ignífugos retardam ou dificultam as reações de combustão e também podem gerar reações endotérmicas, para o resfriamento. Vários elementos químicos reduzem a inflamabilidade dos materiais, como fósforo, bromo, cloro, nitrogênio e boro. Os hidróxidos de alumínio e de magnésio também atuam como ignífugos. A capacidade de retardar as chamas pode ser provocada por reações químicas, por uma série de reações na própria chama ou por efeitos físicos, como a rarefação da atmosfera no local da combustão.

Métodos de processamento

Existem vários métodos de processamento para a fabricação de produtos plásticos. Quatro são os mais usados para fabricar produtos de uso cotidiano, como filmes plásticos, garrafas, sacolas e embalagens:

Extrusão: o termoplástico previamente aquecido é compactado, amolecido e, na forma de fluido viscoso, é inserido em uma matriz, onde se solidifica por meio de ventiladores ou água. Este método permite a fabricação de peças plásticas de boa qualidade, sendo a técnica mais utilizada atualmente. É um processo contínuo, com alta produtividade. Filmes plásticos e sacolas são fabricados pelo processo de extrusão.

Moldagem por injeção: a parte mais importante da máquina é o molde, que tem a forma oca do objeto a ser formado. O termoplástico, usualmente na forma de grânulos, é aquecido e empurrado por alta pressão para dentro do molde. O contato com as paredes resfriadas do molde provoca a solidificação do material na forma desejada. Quando o plástico resfria, o molde é aberto e o objeto pronto é ejetado. Este processo é usado para fabricar produtos como embalagens de manteiga, potes de iogurtes e tampas.

Moldagem por sopro: é um processo usado em conjunto com a moldagem por extrusão ou a moldagem por injeção. Permite a fabricação de peças ocas, como garrafas. Sua vantagem é a capacidade de produzir peças de paredes finas sem a necessidade de unir duas ou mais partes moldadas.

Moldagem por compressão: é o método mais antigo. Uma quantidade determinada de polímeros e aditivos é colocada entre a fêmea e o macho de um molde; o molde é fechado e submetido a aquecimento e pressão. Este método é usado para produzir plásticos termorrígidos.

Os 7 tipos de plásticos mais importantes

PET - Poli(tereftalato de etileno) Símbolo de reciclagem

O poli(tereftalato de etileno) é transparente, inquebrável, impermeável e leve. Por conta de suas características, forma uma barreira capaz de reter gases e impedir a entrada de umidade, e isso é ideal para embalar bebidas, refrigerantes e outros alimentos. Como pode ser aquecido, também é utilizado na produção de bandejas para refeições pré-prontas, que podem ser levadas ao forno de microondas. O pet também é utilizado para embalar óleos, produtos de limpeza, cosméticos e produtos farmacêuticos. Ele também está em várias outras aplicações, como a produção de fibras para roupas e tapetes e plásticos de engenharia.

PEAD - Polietileno de alta densidade Símbolo de reciclagem

O polietileno de alta densidade tem muitas aplicações em embalagens de alimentos, produtos têxteis, cosméticos e embalagens descartáveis devido às suas características, como resistência química e excelente barreira contra a umidade. Ele é resistente a baixas temperaturas, leve, impermeável e rígido. É utilizado na fabricação de tampas de refrigerante, potes para freezer e garrafões de água mineral, brinquedos, eletrodomésticos, embalagens de produtos de limpeza como detergentes e água sanitária, cerdas de vassouras e escovas, fitas adesivas e sacaria.

PVC - Poli(cloreto de vinila) Símbolo de reciclagem

O poli(cloreto de vinila) tem como características principais excelente transparência, resistência química, estabilidade de longo prazo, resistência às mudanças de temperatura e estabilidade elétrica. Os produtos de vinil podem ser divididos entre duas grandes categorias, rígidos e flexíveis. Os rígidos são usados em engenharia, em aplicações como tubos e conexões, encaixes, pisos e esquadrias graças à sua grande resistência aos produtos químicos, ataques de bactérias e microorganismos e à corrosão. O vinil flexível é usado no revestimento de fios e cabos, como isolante, em filmes, em revestimentos para pisos, em produtos sintéticos que imitam couros, em revestimentos e tubos utilizados na área médica. O PVC também é usado na fabricação de brinquedos, certos tipos de tecidos, cartões de crédito, caixas de alimentos e tanques das máquinas de lavar roupas.

PEBD – Polietileno de baixa densidade Símbolo de reciclagem

O PEBD é leve, transparente e impermeável. É usado principalmente para a fabricação de filmes em função de sua resistência, flexibilidade e transparência. Com baixa temperatura de fusão, o PEBD é muito usado também para selagem de embalagens e na impermeabilização de papel em embalagens tetrapak. Caixas para garrafas de refrigerantes, fios e cabos para televisão e telefone, filmes de uso geral, mangueiras, embalagens flexíveis, sacaria, tampas flexíveis, garrafas, fraldas e absorventes higiênicos são feitos com este tipo de plástico.

PP – Polipropileno Símbolo de reciclagem

O polipropileno tem uma excelente resistência química, por isso, conserva o aroma e é resistente a mudanças de temperatura. Brilhante, rígido e inquebrável, é normalmente usado para acondicionamento e embalagem de alimentos. Como tem um elevado ponto de fusão, é ideal para produzir vasilhames resistentes a líquidos quentes. Ele é encontrado em embalagens flexíveis e rígidas, em fibras de tecidos e carpetes, em grandes peças moldadas para a indústria automotiva e produtos de consumo. Como outros plásticos, o polipropileno tem grande resistência à água, sal e soluções ácidas que são destrutivas para os metais. As aplicações mais comuns incluem garrafas de ketchup, embalagens de iogurte, embalagens de medicamentos e baterias de automóveis. Produtos cosméticos, tampas de refrigerante, potes para freezer, garrafões de água mineral, produtos hospitalares descartáveis, tubos para água quente, autopeças, fraldas e absorventes higiênicos também são feitos deste plástico.

PS – Poliestireno Símbolo de reciclagem

O poliestireno é um plástico versátil, que pode ser rígido e também produzido como espuma. É impermeável, rígido, leve e transparente, mas quebra com facilidade. Sua transparência faz com que seja usado em equipamentos médicos e embalagens de alimentos, em produtos para laboratórios e em certos usos eletrônicos. Também são feitos de poliestireno aparelhos de barbear, copos descartáveis, potes para iogurte, eletrodomésticos, produtos para construção civil e autopeças. O poliestireno expansível é normalmente extrudado em folhas que são usadas para fabricar bandejas para carnes e queijos usadas em supermercados, além de pratos e tampas. Este material também é muito usado em restaurantes. Por seu reduzido peso, firmeza e excelente isolamento térmico, a comida pode ser transportada sem perder suas características.

Outros – Copolímero de etileno e acetato de vinila (EVA) Símbolo de

reciclagem

Existem muitos outros plásticos além dos mais comuns relacionados acima como, por exemplo, o nylon, os poliuretanos e o polimetilmetacrilato. Nesta categoria encontram-se o copolímero de etileno e acetato de vinila, conhecido pela sigla EVA, empregado principalmente na fabricação de calçados, colas, adesivos, peças técnicas, fios e cabos, e também os plásticos ABS/SAN, PA e PC.Estes plásticos são usados para solados, autopeças, chinelos, pneus, acessórios esportivos e náuticos, plásticos especiais e de engenharia, CDs, eletrodomésticos e gabinetes de computadores.

Reciclagem

Os polímeros naturais, como a celulose, sofrem biodegradação com relativa facilidade. Já os polímeros sintéticos, normalmente derivados de petróleo, apresentam alta resistência a esse processo. Tal propriedade, desejável enquanto o material está sendo utilizado, torna-se um grande problema quando é descartado em lixões e aterros sanitários, já que o processo de degradação pode levar décadas. Quando não tem mais utilidade, o plástico pode ser matéria prima para novos produtos, por meio da reciclagem. As indústrias de artefatos plásticos utilizam o material reciclado na produção de baldes, cabides, garras de água sanitária, conduítes e acessórios para automóveis. É possível economizar até 50% de energia com o uso do plástico reciclado. Em 2009, cerca de 21,2% dos plásticos foram reciclados no Brasil, o que representou aproximadamente 556 mil toneladas por ano, de acordo com dados do Cempre – Compromisso Empresarial pela Reciclagem.

Os polímeros naturais, como a celulose, sofrem biodegradação com relativa facilidade. Já os polímeros sintéticos, normalmente derivados de petróleo, apresentam alta resistência a esse processo. Tal propriedade, desejável enquanto o material está sendo utilizado, torna-se um grande problema quando é descartado em lixões e aterros sanitários, já que o processo de degradação pode levar décadas. Quando não tem mais utilidade, o plástico pode ser matéria prima para novos produtos, por meio da reciclagem. As indústrias de artefatos plásticos utilizam o material reciclado na produção de baldes, cabides, garras de água sanitária, conduítes e acessórios para automóveis. É possível economizar até 50% de energia com o uso do plástico reciclado. Em 2009, cerca de 21,2% dos plásticos foram reciclados no Brasil, o que representou aproximadamente 556 mil toneladas por ano, de acordo com dados do Cempre – Compromisso Empresarial pela Reciclagem.

Os polímeros naturais, como a celulose, sofrem biodegradação com relativa facilidade. Já os polímeros sintéticos, normalmente derivados de petróleo, apresentam alta resistência a esse processo. Tal propriedade, desejável enquanto o material está sendo utilizado, torna-se um grande problema quando é descartado em lixões e aterros sanitários, já que o processo de degradação pode levar décadas. Quando não tem mais utilidade, o plástico pode ser matéria prima para novos produtos, por meio da reciclagem. As indústrias de artefatos plásticos utilizam o material reciclado na produção de baldes, cabides, garras de água sanitária, conduítes e acessórios para automóveis. É possível economizar até 50% de energia com o uso do plástico reciclado. Em 2009, cerca de 21,2% dos plásticos foram reciclados no Brasil, o que representou aproximadamente 556 mil toneladas por ano, de acordo com dados do Cempre – Compromisso Empresarial pela Reciclagem.

Os polímeros naturais, como a celulose, sofrem biodegradação com relativa facilidade. Já os polímeros sintéticos, normalmente derivados de petróleo, apresentam alta resistência a esse processo. Tal propriedade, desejável enquanto o material está sendo utilizado, torna-se um grande problema quando é descartado em lixões e aterros sanitários, já que o processo de degradação pode levar décadas. Quando não tem mais utilidade, o plástico pode ser matéria prima para novos produtos, por meio da reciclagem. As indústrias de artefatos plásticos utilizam o material reciclado na produção de baldes, cabides, garras de água sanitária, conduítes e acessórios para automóveis. É possível economizar até 50% de energia com o uso do plástico reciclado. Em 2009, cerca de 21,2% dos plásticos foram reciclados no Brasil, o que representou aproximadamente 556 mil toneladas por ano, de acordo com dados do Cempre – Compromisso Empresarial pela Reciclagem.

A reciclagem dos plásticos é dividida em dois tipos principais: a reciclagem energética e a reciclagem mecânica.

Reciclagem energética- os plásticos são queimados em fornos apropriados, e a energia gerada em forma de calor é aproveitada para a produção de outros materiais, como cimento. Economiza-se, desta forma, com o consumo de combustíveis tradicionais. Este processo é utilizado em alguns países, principalmente da Ásia.

Reciclagem mecânica- é a mais utilizada em todo o mundo. Após a coleta, os materiais são prensados e transportados até uma recicladora. Lá as garrafas e outros materiais plásticos passam por um processo de separação e moagem, transformando-se em flocos. Entram num sistema de lavagem e descontaminação, e, como material limpo, estão prontos para serem utilizados.

Bibliografia

- Adamian, R. – Novos Materiais-Tecnologia e Aspectos Econômicos. Escola Politécnica URFJ/COPPER-UFRJ, 2009

- Manrich, S. e cols.- Identificação de Plásticos - Uma ferramenta para reciclagem. Edufscar, 2007.

- Coletânea de Respostas Técnicas - Borracha e plástico. USP Inovação, 2005.http://www.publier.com.br/respostas_tecnicas/03borracha_plastico.pdf Acesso em 07/06/2011

- Site da Abiquim - Associação Brasileira da Indústria Química

- http://www.abiquim.org.br/resinastermoplasticas/plasticos.asp Acesso em 07/06/2011 Acesso em 07/06/2011.

- Site do American Chemistry Councilhttp://www.americanchemistry.com/s_plastics/doc.asp?CID=1571&DID=5972 Acesso em 07/06/2011

- Embalagens flexíveis. Instituto de Embalagens, Ensino e Pesquisa, 2009

- Site do Cempre - Compromisso Empresarial pela Reciclagem,www.cempre.org.br Acesso em 13/06/2011

- Site da Plastivida – Instituto Ambiental dos Plásticos, www.plastivida.org.br Acesso em 13/06/2011

- Site Interempresas.nethttp://www.interempresas.net/Electricidad_Electronica/Articulos/21562-Plasticos-y-electricidad-aditivo-ignifugo-tercer-e-indispensable-elemento-en-relacion.html Acesso em 07/06/2011

Fotos:

Texto: Mari Menda

Comunicação e Marketing CRQ-IV

Supervisão: Prof. Antonio Carlos Massabni

Unesp-Araraquara

Retirado de http://crq4.org.br/default.php?p=texto.php&c=quimicaviva_plasticos acessado em 11 de maio de 2012

Assinar:

Postagens (Atom)